Izolanty

BL193 - izolant biały do MDF

Dwuskładnikowa substancja chemiczna przeznaczona do minimalizacji efektu podnoszenia „włosa", do zamykania na podłożu wszelkich porów i mikroszczelin, w tym znajdujących się również na wąskich krawędziach elementów.

Izolant jest chemoutwardzalną substancją w kolorze białym, przeznaczoną wyłączenie do stosowania na płyty MDF, a minimalizującą również skutki wnikania wilgoci w powłokę lakierniczą, a jednocześnie zabezpieczającą MDF przed tzw. puchnięciem.

Izolant jest zalecany do stosowania we wszelkich wyrobach użytkowanych wewnątrz pomieszczeń o podwyższonej wilgoci (np. kuchnie, łazienki), w szczególności do blatów, czół szuflad oraz półek.

Izolant jest zalecany do stosowania we wszelkich wyrobach użytkowanych wewnątrz pomieszczeń o podwyższonej wilgoci (np. kuchnie, łazienki), w szczególności do blatów, czół szuflad oraz półek.

Można go również stosować przy wąskich krawędziach MDF-u celem zamknięcia wszelkich porów w krawędzi, a tym samym, po położeniu podkładu i właściwej powłoki nawierzchniowej, uzyskania równej i gładkiej powierzchni.

Można go również używać w przypadku płaszczyzn frezowanych (np. płyciny drzwi), bądź też do płaszczyzn ciętych (np. po dopasowywaniu drzwi do ościeżnic).

Warto nadmienić, iż izolant używa się bezpośrednio na elementy wykonane z MDF, jako tzw. pierwszą warstwę. Przed naniesieniem podłoże winno być właściwie przygotowane, tj. dokładnie przeszlifowane materiałem ściernym o gradacji P180-220 oraz dokładnie odpylone. Podłoże winno być czyste, niezatłuszczone i pozbawione wszelkich zanieczyszczeń.

Nanoszenie izolantem powinno odbywać się lakierniczym pistoletem natryskowym z dyszą 1,5 – 1,7 mm, przy ciśnieniu 2,5 bara. Substancję nakłada się raz, na tzw. krzyż (przy dużych powierzchniach) starając się pokryć dokładnie całą powierzchnię. Nanoszona powłoka izolantu winna mieć grubość rzędu 50-100 (max.) mikronów przy mokrej powłoce.

Czas schnięcia na dotyk jest bardzo krótki, bo wynosi zaledwie 10 minut. Po pełnym wyschnięciu trwającym ok. 1 godziny (temperatura 20 stopni C i wilgotności powierza poniżej 50%), można przystąpić do delikatnego matowienia powłoki. Należy pamiętać, w trakcie matowienia nie wolno przeszlifować izolantu. Szczególną uwagę należy zwracać na wszelkie frezy i załamania płaszczyzny (np. narożnik płyty, w miejscu łączenia krawędzi wąskiej z płaszczyzną płaską). Matowienie odbywa się materiałem ściernym o gradacji P-240-320.

Na tak przygotowane podłoże w dalszej kolejności można nakładać następne warstwy, np. podkładu i dalej farby nawierzchniowej. Na izolant można nakładać podkład poliuretanowy, bądź poliestrowy.

W związku z faktem, iż izolant jest substancją dwuskładnikową, należy pamiętać, iż do niego dodaje się utwardzacz (HP193) w ilości 30% objętościowo. Oznacza to, że na odmierzoną ilość 1 litra izolantu dodaje się 300 ml utwardzacza.

Po dodaniu utwardzacza się i po jego dokładnym wymieszaniu z izolantem rozpoczyna się proces chemicznego wiązania. Czas żywotności takiej mieszanki wynosi średnio 3 godziny.

Do przygotowanej mieszaniny izolantu z utwardzaczem można dodawać rozcieńczalnik 877D1 w ilości 5-20% (max.). Stosowanie ilości rozcieńczalnika jest silnie uzależnione od wielkości dyszy w pistolecie natryskowym, ciśnienia roboczego oraz temperatury otoczenia (im wyższa temperatura tym więcej dodaje się rozcieńczalnika).

Izolant BL193 jest produktem chemicznym tureckiego koncernu chemicznego GENC. W sprzedaży jest dostępny w oryginalnych opakowaniach: izolant BL193 jest w metalowych wiadrach o wadze 24 kg netto (20 litrów); utwardzacz HP193 w metalowych kanistrach o pojemności 6 litrów.

Produkt jest konfekcjonowany i jest dostępny w mniejszych opakowaniach: 1 litr, 3 litry i 5 litrów (izolant). W tym przypadku utwardzacz HP193 jest sprzedawany w ilościach proporcjonalnych do ilości izolantu.

W gamie nowych produktów sprzedażowych pojawił się lakier wodny meblowy o kodzie handlowym: M825. Jest to lakier przeznaczony zarówno do profesjonalnych zakładów stolarskich, jak i również dla amatorów pragnących zrealizować swoje pasje.

W gamie nowych produktów sprzedażowych pojawił się lakier wodny meblowy o kodzie handlowym: M825. Jest to lakier przeznaczony zarówno do profesjonalnych zakładów stolarskich, jak i również dla amatorów pragnących zrealizować swoje pasje. Firma Werk wprowadzona na opakowania swoich produktów nowe etykiety informacyjne. Treść zasadnicza etykiet pozostaje bez zmian: zostają zachowane kody produktów, ich opis oraz informacje dotyczące zagrożeń.

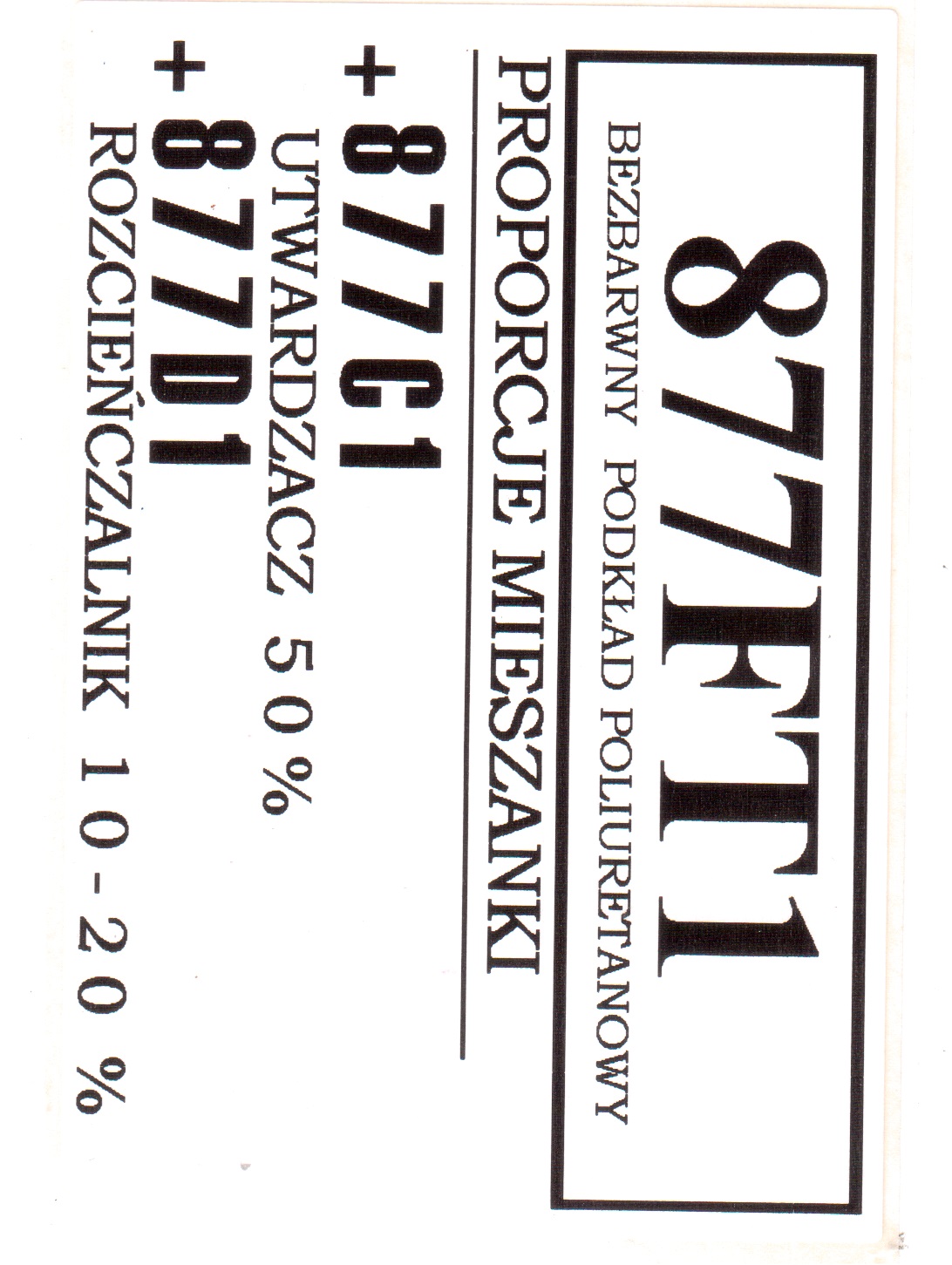

Firma Werk wprowadzona na opakowania swoich produktów nowe etykiety informacyjne. Treść zasadnicza etykiet pozostaje bez zmian: zostają zachowane kody produktów, ich opis oraz informacje dotyczące zagrożeń.